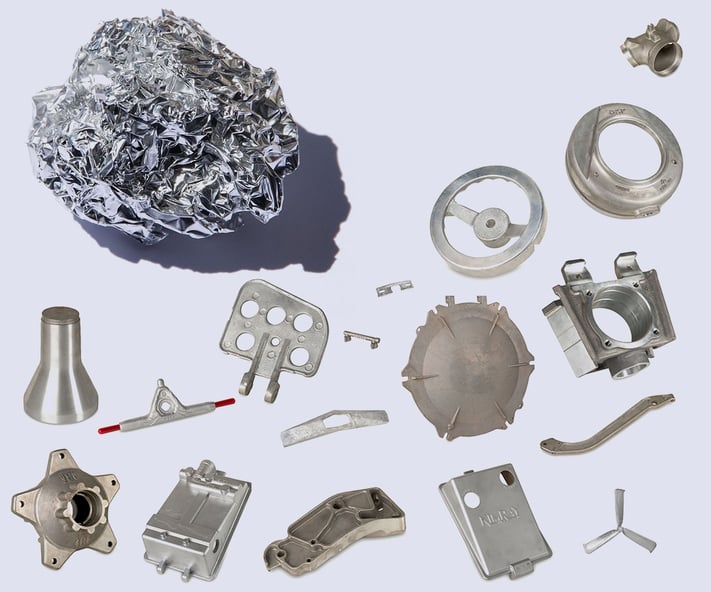

铝可以通过多种工艺来成型,包括:

铸件

挤压

锻造

滚动

对于任何类型的金属,可以说铸造是所有成型工艺中用途最广泛的,并且可以生产最多的零件。实际上,美国能源部估计,所有制成品中超过90%包含金属铸件。

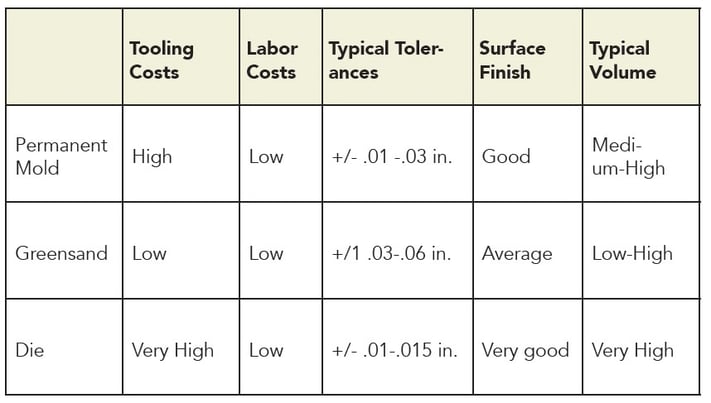

可以将用于其他金属的铸造技术应用于铝,但是与铝一起使用的一些最流行的方法是永久铸模铸造,生砂铸造和压铸。

永久铸模

永久铸模涉及由具有高熔化温度的金属制成可重复使用的铸模。如果铸铝,则模具通常由灰口铁或钢制成。将模具的两半连接起来,然后进行预热。从钢包中倒入熔融金属以填充模具,然后使其凝固直至充分固化以除去铸件。在大多数情况下,铸件一凝固就被移走以冷却。否则,当铸件冷却和收缩时,非弹性模具可能会导致形成缺陷。去除铸件后,可以立即重复该过程。

永久铸模的优势:

由于模具是可重复使用的,因此大批量生产很容易弥补最初的模具成本

如果使用经过精确加工的模具,则可以实现较高的尺寸精度

重复性高,铸件之间无需进行任何准备。

永久铸模的缺点:

“永久性”模具不会永远持续下去,可能需要在大批量生产中途进行更换

如果不及时清除铸件,不牢固的模具会导致缺陷

与生砂铸造相比,模具成本相对较高

格林沙铸造

湿砂的铸造是砂型铸造的常见形式使用湿润,粘土砂以形成模具。首先,将沙子堆积在模型周围以形成型腔。然后去除图案,将型腔放置在支架中并与其另一半配对,这与永久铸模相似。接下来,将熔融金属倒入型腔中。铸件固化后,将模具弄碎以除去铸件。然后通过磨掉不必要的特征(例如凸耳和立管)来完成铸造。许多设施都可以回收高比例的生砂铸造中使用的沙子。

生砂铸造的优点:

几乎可以使用生砂铸造任何零件,其尺寸和重量范围很广

模具和材料成本非常低

青砂铸造的缺点:

表面光洁度不如其他铸造方法光滑

尺寸精度也低于其他铸造方法

压铸件

压铸与永久铸模相似,因为它使用可重复使用的金属铸模,而不是一次性的基于沙子的铸模。但是,在压铸中,通常将熔融金属以高压注入模具中。与其他铸造方法相比,高压可以产生更多的细节和更精细的表面光洁度,但是压铸件的耐用性可能会由于滞留的空气而受损。虽然压铸对于小零件的大批量生产是优选的,但压铸的复杂性受到限制。压铸设备的构造限制了可以插入的型芯的种类。

压铸的优势:

零件可以铸造得更细致,表面光洁度更高

通常使用高级工具钢加工的模具,其使用寿命比其他模具更长

压铸的缺点:

初始工装成本很高

复杂性受到限制,特别是对于空心部分的产品

孔隙度和其他缺陷可能会损害整体强度

铝铸造方法的比较